Ответы на билеты РТИ

Валки вальцев. Конструкция, материалы, способ изготовления.

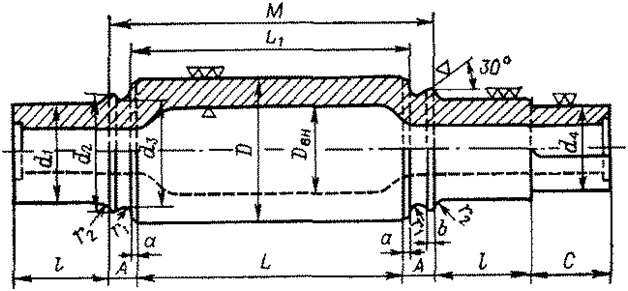

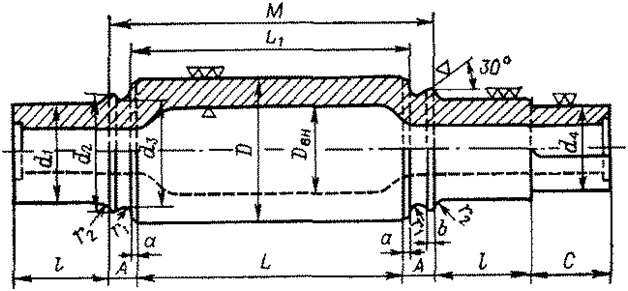

Валки являются основными рабочими узлами вальцев, так как непосредственно выполняют операции по переработке резиновой смеси. Рабочая часть валка диаметромй (рис. 5.15), иногда называемая бочкой, служит для выполнения процесса обработки материала; опорная часть диаметром d1 предназначена для посадки в подшипники и называется шейкой, а концевая часть диаметром d4 — для посадки фрикционных или приводных шестерен. При изнашивании рабочей части и дальнейшем ремонте валки подвергаются шлифовке. Срок службы чугунных валков определяется длительностью срабатывания закаленного слоя рабочей поверхности, т. е. уменьшением наружного диа-метра бочки на 20—30 мм, после чего валок должен быть заменен. В некоторых случаях, главным образом при большой фрикции f > > 1,5 (дробление и размол старой резины и др.), поверхности валков (одного или обоих) делают рифлеными.

Внутренняя поверхность подвергается голтовке. Голтовка производится для получения чистой поверхности, чтобы получить большой коэффициент теплоотдачи. Для этого засыпают старые болты, гайки. Работает по принципу шаровой мельницы.

Валки восстанавливают методом электроискровой наплавки.

Требования к валкам:

1. Большая механическая прочность.

2. Высокая износоустойчивость.

3.Высокий предел усталости при знакопеременных нагружениях.

Валки диаметром D > 300 мм изготовляют из серого чугуна СЧ 35-45.

D < 300 мм изготавливают из стали Ст 20.

Валки из стального литья применяются редко из-за трудности осуществления термической обработки (закалки рабочей поверхности валка).

Назад